La digitalisation est désormais incontournable pour les industriels qui cherchent à optimiser leurs performances, réduire leurs coûts et renforcer leur compétitivité.

Malgré l’essor de technologies avancées, comme l’intelligence artificielle (IA) ou les capteurs IoT (sans fils), 70 % des projets de digitalisation échouent encore.1

Pourquoi ces échecs même en 2025 ?

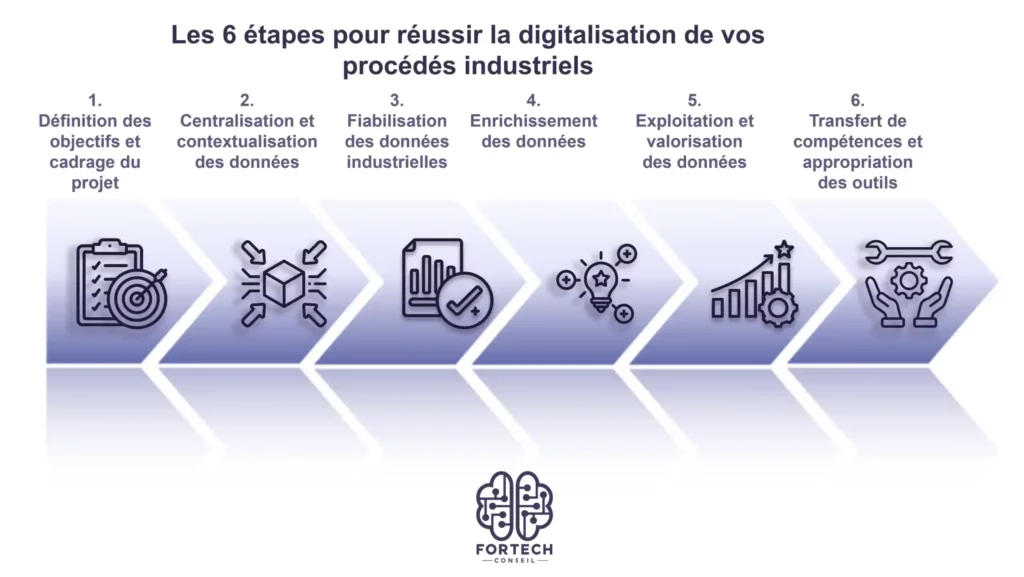

Avant de plonger dans les erreurs courantes, voici un schéma des étapes typiques de la transformation numérique dans l’industrie, pour vous donner une vue d’ensemble du processus.

Les 6 étapes pour réussir la digitalisation de vos procédés industriels2

Voici 5 erreurs fréquentes que j’ai observées, accompagnées de solutions concrètes pour les éviter.

1. Manque de vision claire dans les projets de digitalisation

❌ L’erreur

Se lancer dans un projet « pour digitaliser » sans objectif est l’une des principales causes d’échec. C’est comme partir en randonnée sans carte : on avance, mais sans direction claire, on risque surtout de s’égarer … et d’épuiser les ressources.

✔️ Comment éviter cela

Un projet digital doit répondre à un objectif métier défini : améliorer la performance, réduire les coûts, fiabiliser un process, ou encore renforcer la sécurité.

Cela passe par un cadrage initial structuré, avec des étapes claires, des indicateurs de réussite, et une vision partagée par toutes les parties prenantes.

🔄 Retour d’expérience

Dans un projet pour améliorer la productivité d’une unité de cristallisation, l’objectif global était de de gagner en productivité. Faute d’axes d’amélioration bien identifiés, les premières étapes ont suivi une logique d’essais-erreurs, sans impact réel sur la productivité.

Parmi les pistes explorées :

- La redistribution des débits vapeur : prometteuse, mais nécessitant une nouvelle conduite du procédé que l’industriel n’était pas prêt à adopter.

- L’encrassement des cristallisoirs : un sujet finalement peu fréquent, mobilisant du temps inutilement.

Ce projet a souligné l’importance d’un diagnostic initial solide, pour concentrer les efforts sur les vrais leviers et embarquer les équipes autour d’une feuille de route claire.

2. Négligence de la qualité des données dans les projets de transformation numérique

❌ L’erreur

Même les meilleurs outils d’analyse ou d’optimisation ne donneront rien sans des données fiables. C’est comme mettre de l’huile de friture dans une Ferrari : la voiture est théoriquement ultra-performante, mais elle ne peut pas avancer correctement.

✔️ Comment éviter cela

Avant toute analyse, il est essentiel de s’assurer que les données sont justes, cohérentes et représentatives de la réalité terrain. Cela implique de :

- Mettre en place des processus de fiabilisation,

- Croiser les expertises métier et data,

- Détecter puis corriger les anomalies,

- Sensibiliser les équipes à l’importance de la qualité des données générées

La qualité des données est un chantier à part entière, souvent sous-estimé, mais fondamental pour assurer la réussite du projet.

🔄 Retour d’expérience

Dans l’industrie des procédés, les capteurs sont à la fois indispensables… mais aussi source fréquente d’erreurs, compromettant ainsi la qualité des données. Les principales causes d’erreurs sont des défaillances techniques, des plages de mesure inadaptées aux conditions réelles de l’installation, ou encore des temps de réponse trop longs des capteurs.

Deux exemples vécus :

- Un capteur de pression qui n’affiche pas la pression atmosphérique attendue, à l’arrêt de l’installation.

- Trois capteurs de débit incohérents : Q1 + Q2 ≠ Q3.

3. Sous-estimation le temps et les ressources nécessaires dans les projets de digitalisation industriels

❌ L’erreur

Dans les projets de digitalisation industrielle, un planning trop optimiste ou une évaluation partielle des ressources (humaines, matérielles, financières) peuvent vite conduire à des retards, des surcoûts… et à une perte de motivation des équipes.

✔️ Comment éviter cela

La clé, c’est d’avoir une vision réaliste dès le départ :

- intégrer tous les besoins (data, IT, OT, métiers),

- prévoir des marges de manœuvre (temps, budget, charge projet),

- identifier les compétences manquantes,

- ne pas sous-estimer les contraintes industrielles (sécurité, production, validation, etc.).

Un cadrage rigoureux permet d’éviter les surprises… et d’embarquer les équipes avec confiance.

🔄 Retour d’expérience

Une étape souvent négligée porte sur la récupération des données en temps réel.

Sur le papier, la tâche semble simple. Mais sur le terrain, on découvre que les données sont encore parfois :

- collectées manuellement (via des clés USB),

- non centralisées,

- ou stockées dans des formats propriétaires non compatibles entre eux.

Les données proviennent de multiples sources (capteurs, automates, systèmes de supervision, MES, ERP…), où chacune a ses spécificités. L’interfaçage de ces systèmes est complexe, surtout en environnement industriel.

Ce retour terrain montre l’importance d’un diagnostic préalable structuré, et du recours à des spécialistes capables de baliser techniquement le chemin avant de se lancer.

4. Méthode de gestion de projet inadéquates pour les sujets digitaux

❌ L’erreur

Appliquer une gestion de projet classique et peu flexible à un projet de digital empêche de réagir aux imprévus. Pourtant, les besoins évoluent, les priorités changent, et les utilisateurs clarifient souvent leur vision en avançant.

✔️ Comment éviter cela

La gestion de projet agile est bien mieux adaptée aux spécificités du digital. En découpant le projet en étapes courtes (les fameux « sprints »), elle permet :

- des retours réguliers des utilisateurs,

- des ajustements rapides en fonction du terrain,

- une meilleure visibilité sur l’avancement du projet,

- une adhésion renforcée des équipes, qui voient des résultats concrets dès les premières semaines.

🔄 Retour d’expérience

Dans l’industrie des procédés, les projets digitaux sont encore relativement récents. Il n’est pas rare que les besoins exprimés soient flous, car les utilisateurs n’ont pas encore une idée précise de ce que pourrait leur apporter un outil numérique (cf. erreur n°1).

Avec une approche agile, il devient possible de co-construire la solution en démarrant par des éléments visuels ou des maquettes fonctionnelles. Cela permet à l’industriel de se projeter rapidement et d’affiner ses attentes au fil des itérations.

5. Gestion du changement insuffisante pour l’adoption des outils numériques industriels

❌ L’erreur

Mettre en place un nouvel outil numérique ne suffit pas à garantir son adoption. Sans accompagnement, même les solutions les plus performants peuvent être perçues comme inutiles, trop complexes… ou simplement ignorées. C’est là que beaucoup de projets échouent : non pas sur la technologie, mais sur l’humain.

✔️ Comment éviter cela

Réussir la digitalisation, c’est avant tout embarquer les équipes.

Pour cela, il est essentiel de :

- former les utilisateurs finaux,

- expliquer les bénéfices concrets pour leur quotidien,

- désigner des référents métiers pour créer du lien entre le terrain et les porteurs du projet,

- et surtout, impliquer les équipes dès le départ pour construire une solution qui répond vraiment à leurs besoins.

🔄 Retour d’expérience

Voici trois raisons fréquentes pour lesquelles un outil numérique finit dans un tiroir :

- Il est vite étiqueté comme “inutile” : il ne répond pas à un besoin opérationnel clair

- Il est perçu comme trop complexe : faute de formation adaptée, son adoption est freinée.

- Il manque un référent identifié : sans personne pour porter le sujet au quotidien, l’usage se dilue dans la routine.

Un bon outil, sans accompagnement au changement, reste… un outil. Avec une démarche centrée utilisateur, il devient un vrai levier de performance.

Conclusion

Ces erreurs ne sont pas une fatalité. En appliquant les bonnes pratiques et en anticipant les défis à chaque étape, il est tout à fait possible de mener à bien un projet de digitalisation industrielle.

L’exploitation des données n’est plus une option mais un levier stratégique. Bien maîtrisée, elle permet d’optimiser les performances, de gagner en réactivité, et de prendre des décisions basées sur des faits. Dans un environnement industriel en constante évolution, la capacité à valoriser ses données devient un véritable avantage concurrentiel pour aujourd’hui comme demain.

Vous souhaitez obtenir des conseils personnalisés pour une transformation numérique réussie ? N’hésitez pas à me contacter pour définir les meilleures solutions adaptées à votre entreprise.

Références bibliographiques

- McKinsey (Décembre 2021), Losing from day one: Why even successful transformations fall short. Disponible sur : The science behind successful organizational transformations | McKinsey

- HENRIQUES Justine (Mars 2025), Industrie des procédés : comment transformer ses données en levier de performance ? Disponible sur : ForTech Conseil