Dernière mise à jour le 16 avril 2025

Chaque seconde, l’industrie des procédés génère une quantité massive de données. Pourtant, une grande partie reste inexploitable en raison de systèmes cloisonnés, d’erreurs de mesure et d’un manque de structuration. Bien exploitées, ces données deviennent un véritable levier de performance industrielle et d’optimisation des procédés.

Comment structurer, fiabiliser et valoriser ces données ? Découvrez les étapes clés pour réussir votre transformation numérique.

Pourquoi exploiter les données industrielles ?

L’industrie des procédés regroupe plusieurs secteurs, comme la chimie, la pétrochimie, l’agroalimentaire, l’environnement ou encore la pharmacie. Depuis les années 1970, l’informatique et l’automatisation industrielle se sont largement démocratisés grâce à l’intégration de capteurs, d’automates programmables industriels (API/PLC), de systèmes de supervision (SCADA), etc.1,2

Cette transition, communément appelée l’industrie 3.0, a généré une masse considérable de données industrielles. Longtemps, leur utilisation s’est limitée à la supervision des procédés (suivi des paramètres, régulation, alarmes). Ce n’est qu’à partir des années 2010, avec l’essor du Big Data et de l’industrie 4.0, que les entreprises ont commencé à exploiter ces données. 3,4,5

Quels sont les bénéfices des données industrielles ?

L’exploitation des données industrielles est un levier important de compétitivité pour les usines. Elle contribue directement à l’amélioration des performances des procédés en permettant de :

- Renforcer la sécurité des salariés grâce à une meilleur surveillance des procédés et en minimisant les situations à risque ;

- Maximiser l’efficacité des procédés tout en limitant l’impact environnemental (diminution des rejets, optimisation de la consommation énergétique, …) en ajustant les paramètres opératoires ;

- Réduire les coûts de production en limitant les pertes matières, en diminuant les arrêts non planifiés, réduisant la sur-qualité des produits ;

- Faciliter la prise de décision grâce à une meilleure visibilité sur les indicateurs clés de performance (KPI – Key Performance Indicators).

Quels freins limitent l’exploitation des données ?

Malgré ces bénéfices, plusieurs obstacles ralentissent encore l’exploitation des données dans l’industrie des procédés :

- Des données cloisonnées entre divers systèmes (SCADA, MES, ERP, feuilles Excel), rendant leur accès difficile ;

- Une hétérogénéité des formats et un manque de contextualisation des données, compliquent leur analyse et leur interprétation ;

- Une qualité insuffisante des données, due aux erreurs capteurs, aux valeurs aberrantes et aux d’incohérences de mesure ;

- Un sous-investissement dans les compétences digitales et les infrastructures, conduisant à des projets qui n’aboutissent pas aux résultats escomptés.

Comment transformer ses données industrielles en valeur ajoutée ?

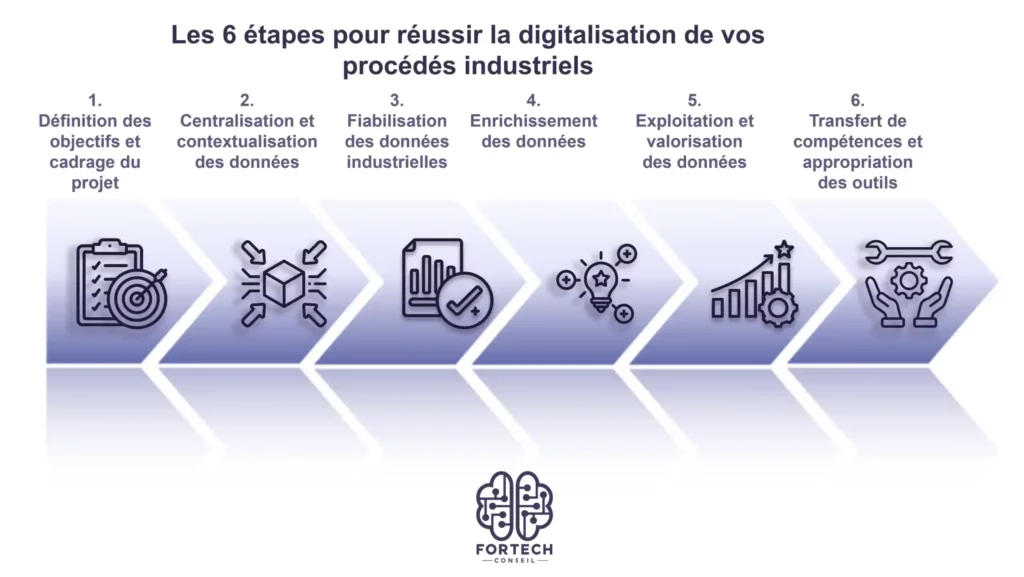

Pour que la transformation numérique ne se résume pas à l’accumulation de données sous-exploitées, il est nécessaire d’adopter une méthodologie inspirée de la science des données et adaptée aux spécificités de l’industrie des procédés. Voici les étapes clés pour exploiter le potentiel des données industrielles :

Images : Étapes de la digitalisation dans l’industrie des procédés

1. Définition des objectifs et cadrage du projet

La première étape consiste à définir clairement le périmètre du procédé étudié. Il s’agit d’identifier un projet « quick win », c’est-à-dire une initiative à fort impact pouvant démontrer rapidement la valeur ajoutée de l’exploitation des données. Cette phase permet également de :

- Identifier les axes d’amélioration du procédé ;

- Estimer un retour sur investissement (ROI – Return on Investment) en évaluant les bénéfices potentiels.

2. Centralisation et contextualisation des données

Une fois le cadre défini, il est essentiel de rassembler et structurer les données issues des différentes sources (SCADA, MES, ERP, capteurs, etc.). L’objectif est de faciliter l’accès aux données en les décloisonnant et en assurant leur cohérence au sein d’une base de données unique.

3. Fiabilisation des données industrielles

Cette étape vise à détecter et corriger les anomalies pour garantir une base de données fiable :

- Identification et correction des incohérences (valeurs aberrantes, erreurs capteurs, données manquantes) ;

- Mise en place de traitements automatiques des données pour assurer leur cohérence en continu.

4. Enrichissement des données

Les données brutes, à elles seules, ne suffisent pas toujours pour une exploitation pertinente, en particulier dans le domaine des procédés de transformation où certaines variables ne sont pas directement mesurables. Il est donc nécessaire de les compléter par des données calculées à partir de modèles scientifiques ou d’algorithmes d’IA, afin d’enrichir l’analyse et d’améliorer la prise de décision.

5. Exploitation et valorisation des données

Une fois les données fiabilisées et enrichies, elles peuvent être pleinement exploitées pour améliorer les performances industrielles à travers plusieurs leviers, tels que :

- Visualisation en temps réel d’indicateurs clés, pour aider la prise de décision lors du pilotage des installations ;

- Identification des écarts de performances et optimisation des conditions opératoires pour améliorer l’efficacité des installations ;

- Détection précoce des dérives de production, facilitant l’anticipation des anomalies et la mise en place d’actions correctives.

6. Transfert de compétences et appropriation des outils

La dernière étape, essentielle et à ne pas négliger, vise à garantir l’autonomie des équipes opérationnelles dans l’utilisation des outils numériques développés. Pour cela, une phase d’appropriation est essentielle, incluant :

- La formation des équipes aux outils mis en place : tableaux de bord, modèles de calcul, méthodologies d’analyse, etc. ;

- Un accompagnement à la prise en main avec des sessions pratiques adaptées aux différents utilisateurs : les opérateurs, les ingénieurs procédés, ou encore les responsables de production, … ;

- La mise à disposition de supports et de documentation pour faciliter l’adoption des nouveaux outils ;

- Un suivi post-déploiement, incluant une phase de support et d’ajustements.

Il faut également souligner que l’implication des opérationnels dès les premières étapes du projet de transformation numérique est capitale pour concevoir des outils adaptés à leurs besoins quotidiens.

Conclusion

En résumé, l’exploitation des données industrielles constitue un levier stratégique pour l’industrie des procédés, permettant d’en améliorer la sécurité, l’efficacité énergétique, la qualité des produits et la compétitivité des usines. Pourtant, de nombreux freins, tels que le cloisonnement des données, leur fiabilité ou encore le manque de compétences digitales, ralentissent cette transition.

Pour surmonter ces défis, une approche méthodique est primordiale. Elle consiste à définir les objectifs, centraliser et fiabiliser les données, les enrichir, puis les exploiter efficacement. Cependant, la réussite d’un tel projet ne repose pas uniquement sur la technologie, mais aussi sur l’appropriation des outils par les équipes opérationnelles. Leur implication dès les premières étapes et un accompagnement structuré sont des facteurs clés pour garantir une adoption durable et une exploitation optimale des données.

Vous souhaitez valoriser vos données industrielles ? Contactez moi pour une consultation gratuite et découvrez comment optimiser vos procédés.

Références bibliographiques

- L’usine nouvelle, Automates programmables : les clés d’une migration réussie (2011). Disponible sur : https://www.usinenouvelle.com/article/automates-programmables-les-cles-d-une-migration-reussie.N1896257

- Jacques GAGNIÈRE & Jean-Reynald MACÉ (2015), Capteurs intelligents : enjeux et perspectives – Instrumentation communicante. Techniques de l’ingénieur Réf : R465 v1. Disponible sur : https://www.techniques-ingenieur.fr/base-documentaire/genie-industriel-th6/capteurs-42678210/capteurs-intelligents-enjeux-et-perspectives-r465/

- TotalEnergies (2021), Data et Data Scientist chez Total, une histoire de transformation ? Rencontre avec Michel Lutz, Group Data Officer. Disponible sur : https://totalenergies.com/fr/news/datascientist-un-metier-en-transformation

- ADISSEO (2021), Rapport développement durable 2020. Disponible sur : https://www.adisseo.com/wp-content/uploads/2021/04/adisseo-rdd-2020-fr-compresse.pdf

- SUEZ, Optimiser la performance environnementale grâce aux solutions digitales. Disponible sur : https://www.suez.com/fr/groupe/qui-sommes-nous/solutions-digitales