Dernière mise à jour le 17 février 2026

70 % des projets de transformation numérique dans l’industrie se soldent par un échec, malgré l’essor des technologies avancées, comme l’intelligence artificielle (IA), le big data ou les capteurs IoT (capteurs sans fils).

Et si vous aviez toutes les clés pour faire partie des 30 % de succès ?

En tant qu’indépendante en digitalisation pour l’industrie, je propose un conseil en transformation digitale pour adopter les meilleures pratiques, de la phase d’audit jusqu’à la mise en œuvre, pour optimiser la performance, fiabiliser les données et garantir l’adoption par les équipes.

Contexte et enjeux

La digitalisation dans l’industrie est aujourd’hui un enjeu majeur : elle conditionne la compétitivité et l’efficacité opérationnelle des usines dans une ère numérique en constante évolution. Concrètement, les bénéfices d’une telle transition sont :

- Renforcer la sécurité des salariés grâce à une meilleure surveillance des processus métiers et à la minimisation des situations à risque.

- Maximiser la performance des procédés tout en limitant l’impact environnemental (diminution des rejets et de la consommation énergétique) en ajustant les paramètres opératoires.

- Réduire les coûts de production en diminuant les pertes matières, les arrêts non planifiés et la sur-qualité.

- Faciliter la prise de décision par un meilleur suivi des indicateurs de suivi et des reporting automatisés.

- Créer de nouveaux leviers de performance en exploitant les données procédés pour développer des modèles prédictifs (maintenance prédictive, optimisation des rendements, anticipation des dérives de production).

Pourtant, la majorité des projets digitaux échouent, souvent par manque de vision stratégique, de fiabilisation des données ou de prise en compte de la maturité digitale de l’entreprise. C’est pourtant une opportunité majeure à saisir.

Les 6 étapes clés

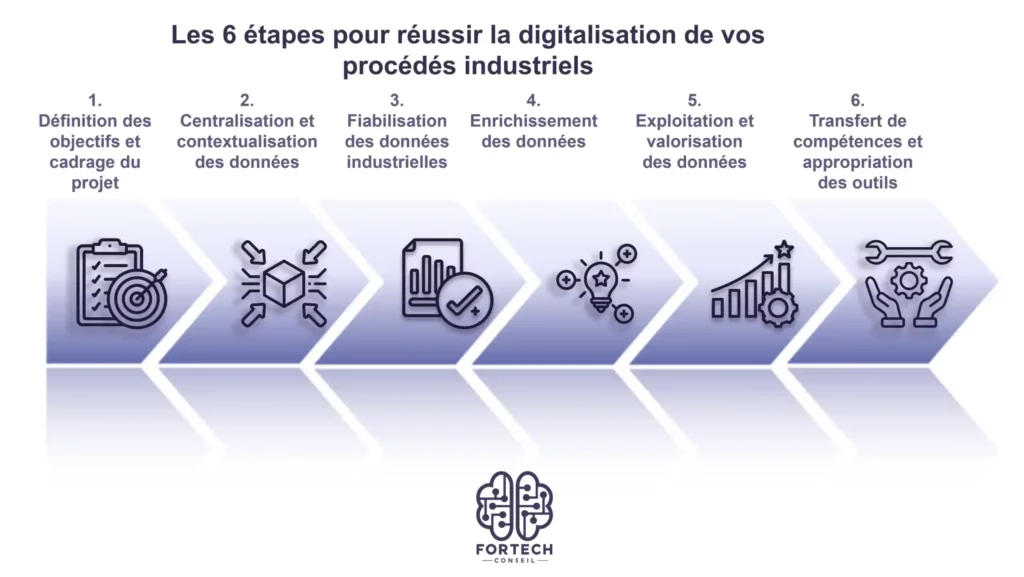

Pour éviter ces erreurs fréquentes, cela commence par une démarche structurée et méthodique. Je recommande de procéder en 6 étapes clés pour une transformation digitale réussie :

- Définition des objectifs et cadrage du projet : Choisir un procédé « quick win » à fort impact, définir le périmètre et estimer le ROI en identifiant les axes d’amélioration.

- Centralisation : Rassembler et structurer les données SCADA, MES, ERP, capteurs… dans une base unique pour décloisonner l’accès et garantir leur cohérence.

- Fiabilisation : Détecter puis corriger les valeurs aberrantes et les données manquantes pour ensuite automatiser les traitements afin de maintenir la qualité en continu.

- Enrichissement : Compléter les données brutes par des variables calculées via modèles scientifiques ou algorithmes de machine learning afin d’améliorer la pertinence des analyses et des modèles.

- Exploitation : Visualiser en temps réel les KPIs, identifier les écarts de performances, optimiser les conditions opératoires et anticiper les dérives de production.

- Transfert de compétences et appropriation des outils digitaux : Former et accompagner les opérateurs, les techniciens et les ingénieurs tout en impliquant les équipes dès le début pour garantir l’adoption.

Pour plus de détails sur chacune de ces étapes, consultez mon article « Industrie des procédés : comment transformer ses données en levier de performance ? »

Les 6 étapes pour réussir une transformation digitale dans l’industrie des procédés 2

Voici 5 erreurs à éviter que j’ai observées, ainsi que les solutions concrètes pour les éviter.

Erreur n°1 : Manque de vision claire

❌ L’erreur

Se lancer dans un sujet de transformation digitale en l’absence de stratégie, c’est comme partir en randonnée sans carte : on avance, mais sans direction. Résultat : des ressources gaspillées, un retour sur investissement incertain et un manque de cohésion au sein de l’entreprise.

✔️ Comment éviter cela

- Partir des besoins métiers avant tout : commencez par définir précisément les enjeux opérationnels (gains de rendement, réduction des arrêts, qualité produit…) plutôt que de sélectionner d’emblée une technologie.

- Définir une stratégie de transformation partagée par toute l’organisation (direction, production, maintenance, IT/OT).

- Etablir une feuille de route claire, avec des indicateurs de réussite et des jalons de mise en œuvre.

- Lors de la phase d’audit, évaluer (ou faire évaluer) la maturité digitale de votre entreprise, cartographier les flux de données et prioriser les actions à réaliser (optimisation des procédés, maintenance prédictive, …).

🔄 Retour d’expérience

Lors de la digitalisation d’une unité de cristallisation, l’objectif initial était de gagner en productivité. Faute d’un diagnostic préalable précis, les équipes sont passées par une série d’essais-erreurs, sans gain tangible, parmi les pistes explorées :

- Redistribution des débits vapeur : option prometteuse en théorie, mais exigeant une nouvelle conduite du procédé non validée par l’industriel.

- Étude de l’encrassement des cristallisoirs : problématique finalement marginale, mobilisant des ressources pour un faible retour sur investissement.

Erreur n°2 : Négliger la fiabilité des données

❌ L’erreur

Une mauvaise qualité des données est souvent la principale cause d’échec des projets digitaux : même les meilleurs outils d’analyse ou d’optimisation ne donneront rien si les données sont erronées. Sans données fiables, les analyses sont biaisées, le pilotage est approximatif et la rentabilité est menacée.

✔️ Comment éviter cela

Avant toute exploitation des données, il est essentiel de s’assurer qu’elles soient justes, cohérentes et représentatives de la réalité du terrain. Cela implique de :

- Mettre en place une stratégie de fiabilisation des données : identifier et corriger les anomalies (valeurs aberrantes, manquantes ou encore bruitées), puis automatiser la préparation des données.

- Associer les expertises métiers et data : co-concevoir les modèles avec le procédé et la maintenance pour garantir la pertinence des indicateurs.

- Former et sensibiliser les équipes à la qualité des données : impliquer chaque collaborateur comme acteur de la digitalisation.

La qualité des données est un chantier à part entière, souvent sous-estimé, mais fondamental pour assurer la réussite du projet.

🔄 Retour d’expérience

Dans l’industrie des procédés, les capteurs sont à la fois indispensables… mais aussi une source fréquente d’erreurs. Les principales causes sont des défaillances techniques, des plages de mesure inadaptées aux conditions réelles de l’installation, ou encore des temps de réponse trop longs des capteurs.

Deux exemples vécus :

- Un capteur de pression qui n’affiche pas la pression atmosphérique attendue, à l’arrêt de l’installation.

- Trois capteurs de débit incohérents : Q1 + Q2 ≠ Q3.

Erreur n°3 : Sous-estimer les ressources humaines et techniques

❌ L’erreur

Élaborer un planning trop ambitieux ou serrer le budget risque de minimiser les besoins réels du projet pour entraîner : retard, surcoûts et désengagement des utilisateurs.

✔️ Comment éviter cela

- Mettre en place un comité de pilotage pluridisciplinaire pour assurer un suivi régulier et un arbitrage agile des priorités.

- Planifier des marges de manœuvre : intégrer des phases de tests, de validation sécurité et d’ajustement post-déploiement lors de la mise en place des nouveaux outils.

- Identifier les compétences clés manquantes et renforcez-les via des recrutements, un cabinet de conseil ou des consultants.

🔄 Retour d’expérience

Dans l’industrie, les données proviennent de multiples systèmes et sources (capteurs, automates, systèmes de supervision, MES, ERP…). Or, leur collecte se révèle souvent particulièrement chronophage :

- Fichiers CSV dispersés et transferts manuels via clés USB.

- Formats propriétaires bloquant l’interopérabilité entre les systèmes.

- Interfaces SCADA/MES mal ou peu documentées, rendant complexe la centralisation et la fiabilisation des données.

Sans audit technique préalable, l’équipe a passé un tiers du temps à consolider les sources de données plutôt qu’à optimiser la performance industrielle. Ce cas souligne l’importance d’un diagnostic initial structuré et du pilotage rigoureux des ressources pour réussir votre digitalisation.

Erreur n°4 : Appliquer une méthode de gestion de projet inadaptée

❌ L’erreur

Utiliser une approche traditionnelle pour un projet digital dégrade la réactivité, l’adhésion des équipes terrain, l’expérience utilisateur et la qualité de la solution finale. Or, en industrie des procédés, les besoins évoluent rapidement et la maturité des utilisateurs se précise seulement au fil des essais.

✔️ Comment éviter cela

La gestion de projet agile est bien mieux adaptée aux spécificités du digital. En découpant le projet en étapes courtes (les fameux « sprints »), elle permet de :

- Tester rapidement des fonctionnalités et valider l’intégration avec vos systèmes (SCADA, MES, ERP).

- Récolter les retours opérationnels et ajuster la roadmap au fur et à mesure.

- Suivre l’avancement à chaque sprint et réajuster les priorités en fonction des retours terrain.

🔄 Retour d’expérience

Dans l’industrie des procédés, la transformation digitale est encore relativement récente. Il n’est pas rare que les besoins exprimés soient flous, car les utilisateurs n’ont pas encore une idée précise de ce que pourrait leur apporter un outil numérique (cf. erreur n°1).

Avec une approche agile, il devient possible de co-construire la solution en démarrant par des éléments visuels ou des maquettes fonctionnelles. Cela permet à l’industriel de se projeter rapidement et d’affiner ses attentes au fil des itérations.

Erreur n°5 : Négliger la résistance au changement

❌ L’erreur

Déployer un outil digital sans un plan d’accompagnement humain aboutit souvent à un faible taux d’adoption : les employés reviennent à leurs pratiques habituelles.

✔️ Comment éviter cela

L’adoption d’une nouvelle solution digitale se construit avec les équipes, par un accompagnement progressif et adapté :

- Élaborer un plan de gestion du changement

- Communication interne régulière (newsletters, workshops interactifs).

- Tutoriels vidéo courts et FAQ accessibles pour faciliter l’appropriation.

- Nommer des référents métiers dans chaque service (production, qualité, maintenance) pour relayer l’accompagnement et répondre aux questions.

- Assurer le transfert de compétences

- Organiser des formations adéquates dédiées aux utilisateurs.

- Mettre en place un dispositif de mentorat interne entre référents digitaux et utilisateurs.

- Mesurer l’adoption digitale via des KPIs ciblés

- Taux de connexion et d’utilisation des modules.

- Volume de tickets support et temps moyen de résolution.

- Feedback utilisateur recueilli via des enquêtes courtes.

- Itérer et ajuster : analyser les indicateurs, échanger afin d’avoir des retours réguliers et faire évoluer vos formations et supports.

🔄 Retour d’expérience

J’ai observé trois freins récurrents qui expliquent pourquoi les équipes abandonnent un outil digital pourtant bien conçu techniquement :

- Outil perçu comme “inutile” : absence d’un besoin métier clairement adressé dès la phase de conception.

- Complexité de l’interface : formation insuffisante ou mal ciblée, générant frustration et désengagement.

- Absence de relais terrain : sans référent identifié, le support quotidien fait défaut et l’usage ne se pérennise pas.

Conclusion

Ces 5 erreurs ne sont pas une fatalité, mais autant de défis à anticiper pour réussir la digitalisation de votre entreprise. En adoptant une démarche structurée — du diagnostic technique à la conduite du changement — vous optimisez vos procédés et garantissez l’adhésion des équipes.

L’exploitation des données n’est plus une option, mais un levier stratégique. Bien maîtrisée, elle permet d’optimiser la productivité, de gagner en réactivité et de prendre des décisions basées sur des faits. Dans un environnement industriel en constante évolution, la capacité à valoriser ses données et à porter l’innovation devient un véritable avantage concurrentiel.

Chaque transformation digitale est unique : elle peut démarrer par un audit de vos données, un état des lieux de la maturité digitale de vos équipes, ou l’identification d’un premier « quick win » à fort impact. Quel que soit votre point de départ, un conseil en transformation digitale fait toute la différence. N’hésitez pas à contacter ForTech-Conseil pour construire ensemble votre feuille de route vers l’excellence opérationnelle.

Références bibliographiques

- McKinsey (Décembre 2021), Losing from day one: Why even successful transformations fall short. Disponible sur : The science behind successful organizational transformations | McKinsey

- HENRIQUES Justine (Mars 2025), Industrie des procédés : comment transformer ses données en levier de performance ? Disponible sur : ForTech Conseil